Необходимое оборудование

Оборудование для изготовления пеллет бывает промышленным и бытовым, последнее применяется при изготовлении мини-гранул для бытового использования. Производственная линия приводится в движение дизельными и электрическими двигателями. Также используют вал трактора. Это самый распространённый вариант. Он способен обеспечивать производительность пеллетного оборудования до 250 кг/ч.

Необходимое оборудование для налаживания линии производства:

- Шипорез. Он предназначен для измельчения сырья.

- Сушильный барабан.

- Охладитель. Аппарат используется на конечных этапах производства.

- Пресс.

- Мельница и шнековый смеситель.

Как минимум, вам понадобится сушильный барабан Затраты на приобретение всего оборудования составляют примерно 2 млн рублей. Станок для производства биологического топлива, работающий от электричества, может быть только стационарным. Это очень снижает мобильность оборудования и приводит к дополнительным затратам, кроме того, для него необходимо оборудовать специальное место, что также увеличивает стоимость.

Установки на дизельном двигателе и тракторном валу имеют высокую мобильность. Это позволяет размещать их неподалёку от деревообрабатывающего предприятия. Такой вариант намного выгоднее, так как не нужно тратиться на транспортировку сырья для производства к месту изготовления пеллет.

Как организовать завод по производству пеллет

Перед зарождением предприятия грамотный бизнесмен переработает несколько бизнес планов и сделает дальнейшие прогнозы на развитие своего завода. Чтобы приступить к постройке личного дела нужно рассмотреть все негативные и положительные стороны производства. И только потом для начала функционирования бизнеса нужно провести аналитику по следующим пунктам:

- Выявить рынки сбыта

- Определить покупателей;

- Оценить примерные риски, затраты, расходы на испорченную продукцию

- Установить стоимость оплаты труда рабочих

- Выявить прямых конкурентов

- Изучить технологию изготовления

- Найти качественное оборудование для закупки

- Организовать помещение, отвечающее всем требованиям

- Найти кадры и пиар-лицо

- Определить стоимость продукции

- Провести набор в логистический коллектив

Бизнес по производству пеллет регистрируется как «ООО Название фирмы». Стоит понимать, что сейчас на рынке больше 150 заводов-конкурентов, поэтому для начала работы нужно чётко обдумать проект и личные преимущества. Чтобы уровень спроса был выше, лучше со временем нарабатывать базу за границей, чтобы получить сертификат на международную торговлю. Иностранные рынки более востребованы к русским древесным пеллетам, из-за нехватки сырья в своих странах. Востребованные предприятия сбывают за границу (экспортируют) пеллеты по 300 евро за тонну продукции. На сегодняшний день, это лучший показатель на рынке.

Оборудование для изготовления пеллетов

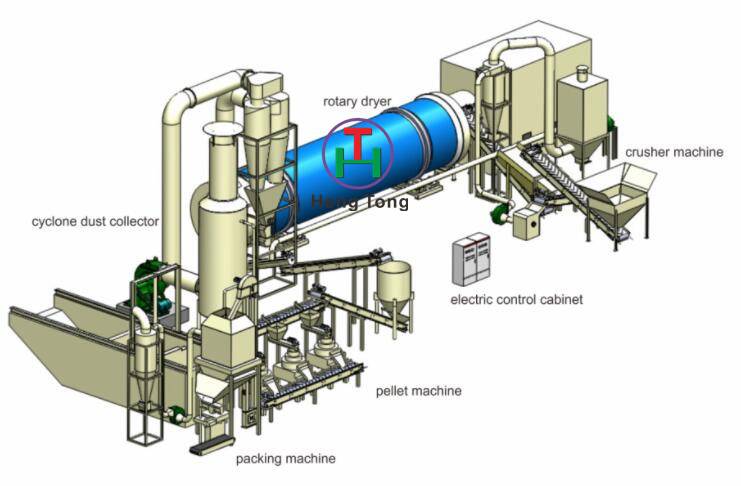

Оборудование для производства пеллет включает в себя:

- дробилка для измельчения сырья.

- сушилка;

- пресс для пеллет;

- охлаждающее оборудование для готового сырья;

- фасовочное оборудование.

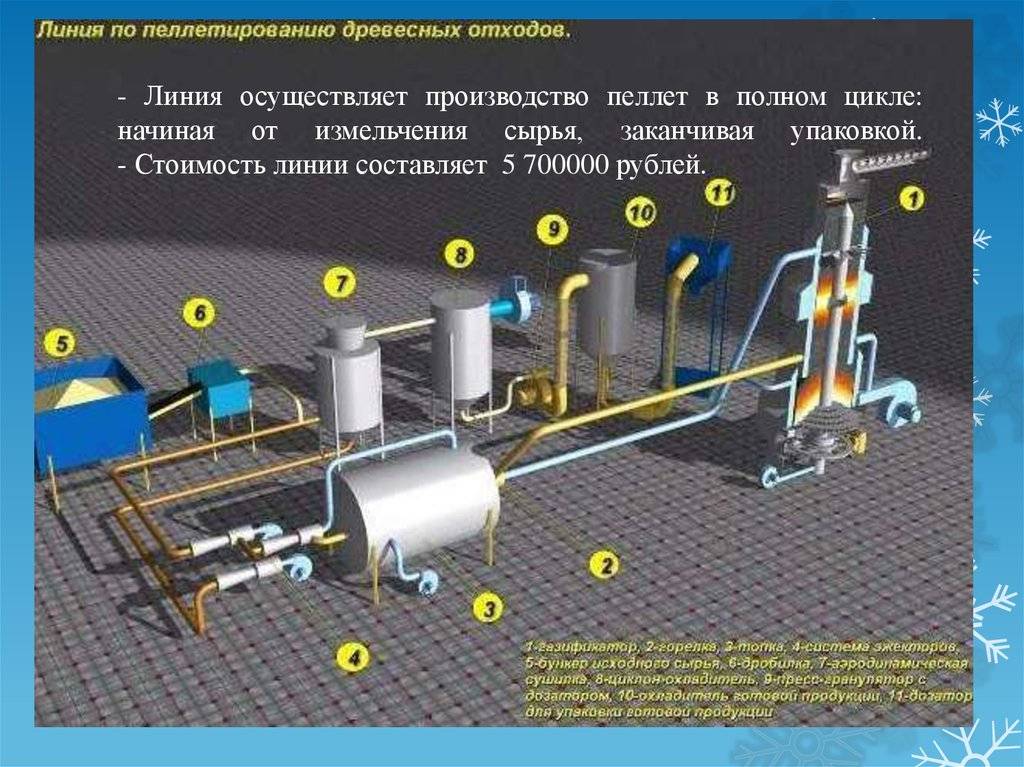

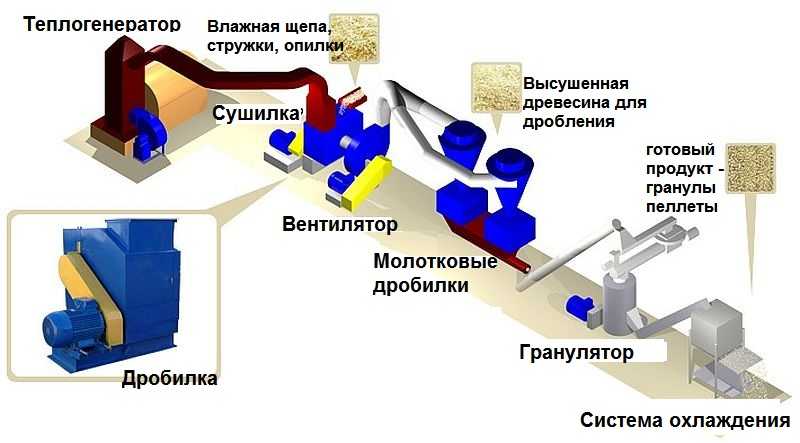

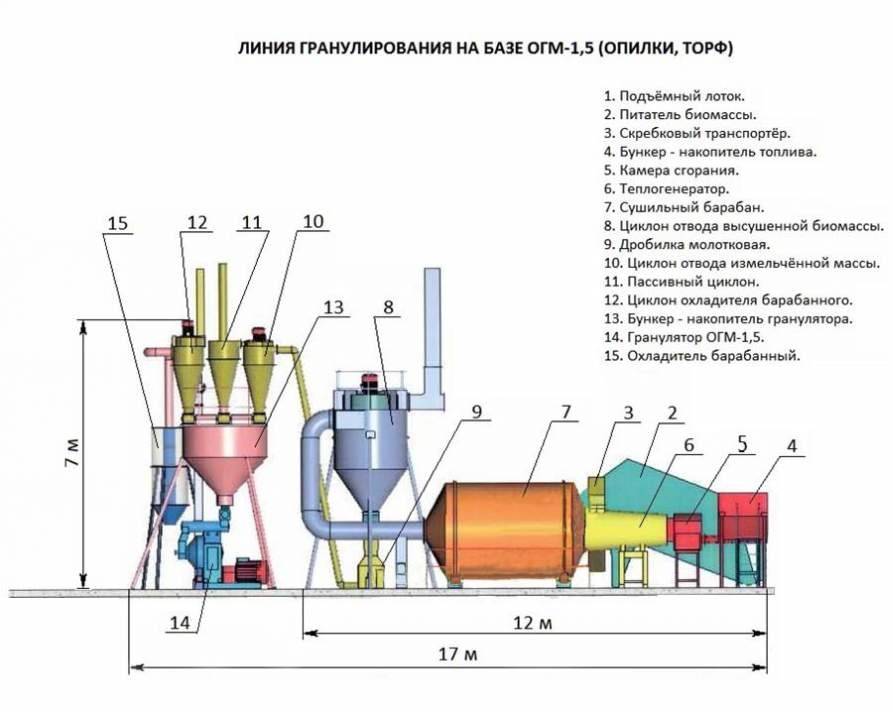

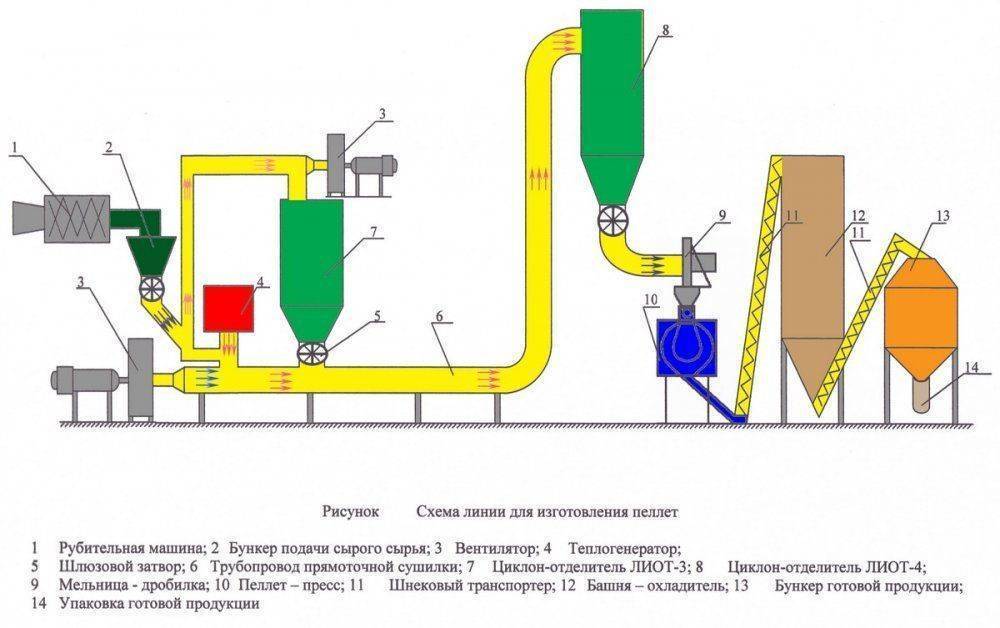

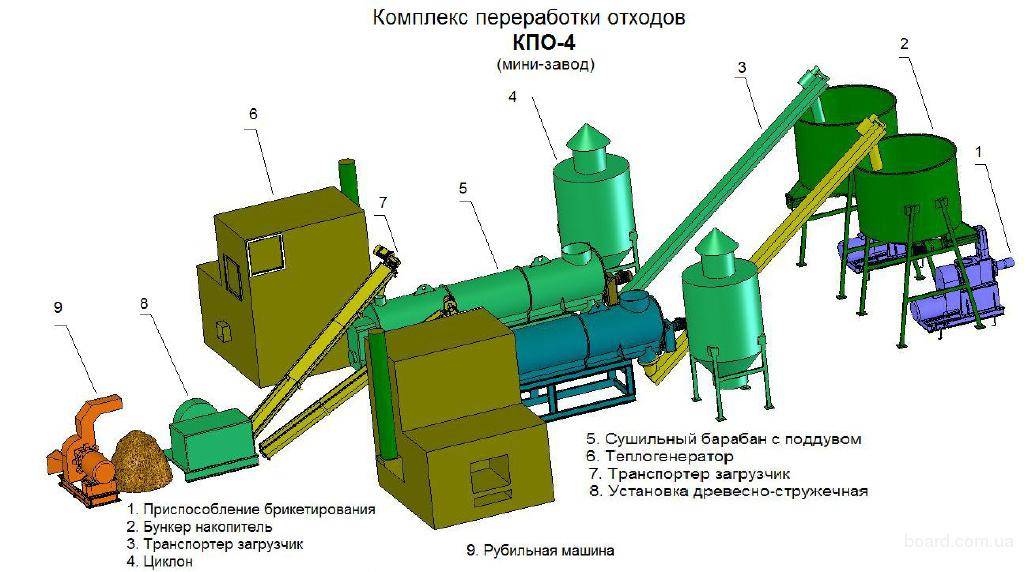

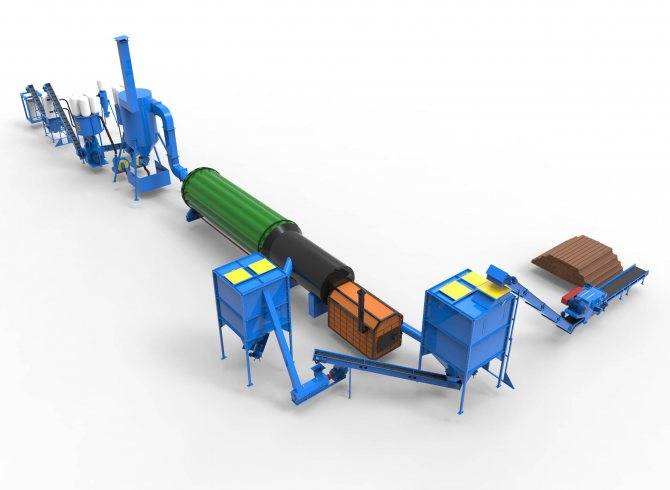

Линия по производству пеллет

Линия для производства пеллет в полной сборке обойдется не дешево. В ее полный комплект входит барабаны для сушки, конвейеры, весы, вентиляторы для обдува материала, мельницы молоткового типа. Главную роль здесь играет, конечно же, станок для пеллет. Изготовить его самостоятельно не получится, так как для создания матрицы потребуется фрезеровочный станок. Оборудование для гранулирования может отличаться по качеству производимых пеллет. Точность обработки может отличаться от стандартов.

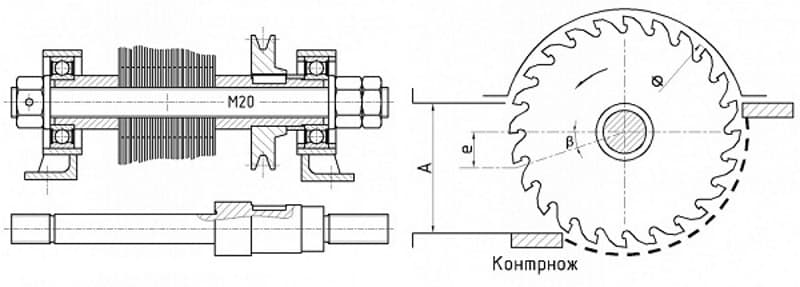

Самодельная дробилка

Производство пеллет требует наличие дробилки, которую можно собрать своими руками. Если в сырье будут присутствовать ветки или иные вхождения типа горбыля, то потребуется дополнительное оборудования для их измельчения. Конечно, конструкций такого оборудования существует не мало. Некоторые из них измельчают сырье на не слишком крупные фракции.

Схема самодельной дробилки

Для самостоятельного изготовления дробящего станка потребуется один электродвигатель, достаточно мощный, несколько дисковых пил. Такой станок станет хорошим помощником, чтобы запустить свое производство пеллет. Они крепятся на одном валу. Фиксируются они таким образом, чтобы каждый последующий зуб пилы смещался относительно предыдущего. На этот вал ставится шкив и пара подшипников по бокам. Вал устанавливается на раму и фиксируется там. Следует иметь в виду, что двигатель должен обладать достаточной мощностью, чтобы быть способным раздробить ветки и доски до нужного размера опилки. Производительность у такого агрегата не самая высокая.

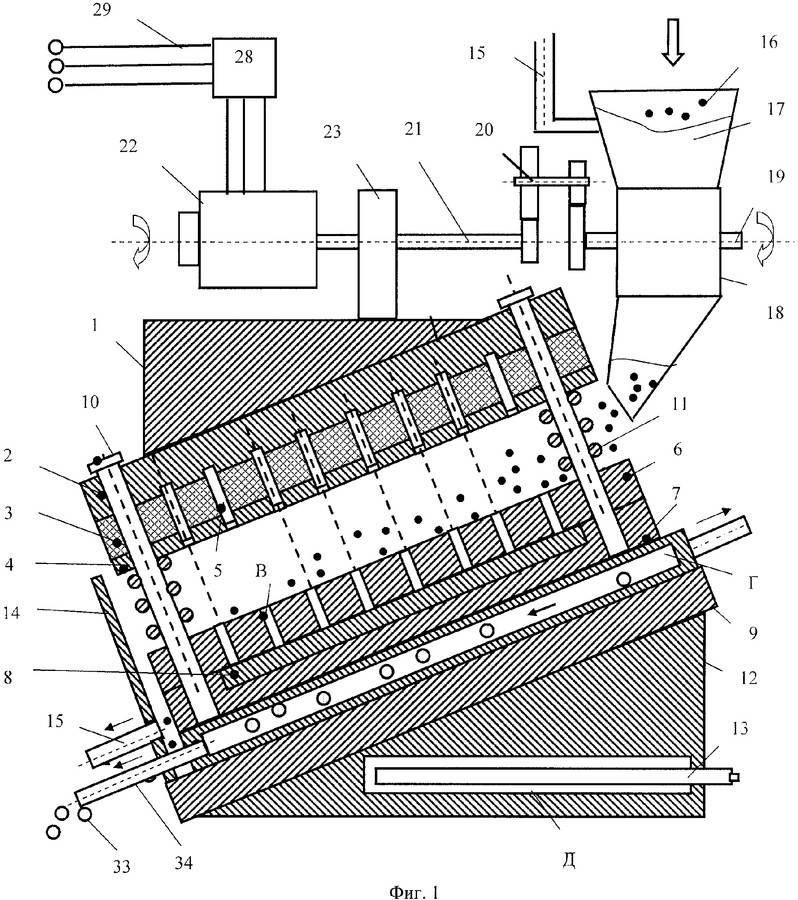

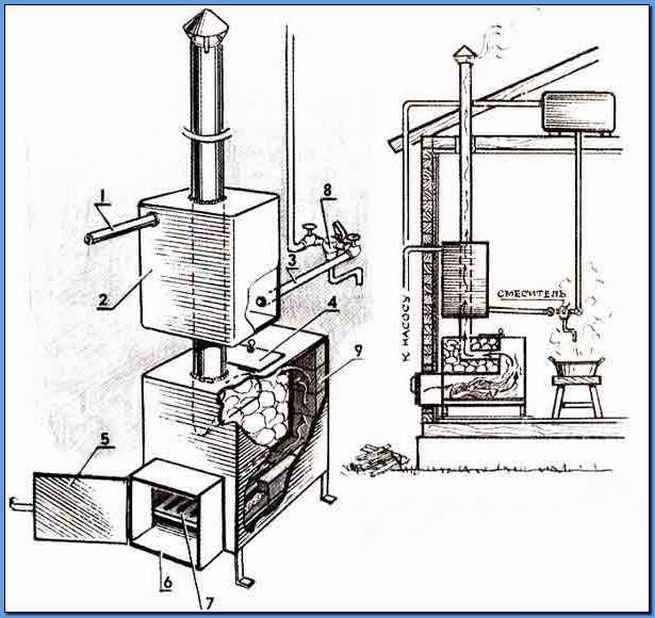

Сушилка для опилок

Изготовление пеллет предполагает сушку исходного сырья. Чтобы пеллеты не посыпались сразу на выходе из прессовочного станка, требуется, чтобы опилки были нужной влажности. На крупном производстве это делается в специальных камерах. В домашних условиях некоторые мастера изготавливают барабанные сушилки, так как эта конструкция наиболее простая.

Самодельная сушилка для опилок

Железные бочки привариваются друг к другу. Далее их ставят на раму. К внутренним стенкам приваривают лопасти, которые во время сушки мешают сырье. С одной стороны импровизированного барабана подается горячий воздух, с другой этот воздух уходит. Вращается барабан при помощи электрического двигателя через редукторы. Источником горячего воздуха может быть обычная тепловая пушка.

Следует знать, что этот технологический процесс самый продолжительный и энергозатратный. Поэтому расходы могут превысить доходы.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Состав наемного персонала

Предполагаемый штат работников может состоять, из:

— управляющего или директора. Если сам предприниматель не возглавит свой бизнес;

— руководителя смены операторов;

— операторов. Их число будет зависеть от степени автоматизации оборудования производства гранул;

— заведующего складами сырья и готовой продукции;

— водителей. Их количество будет зависеть от масштабов производства. При этом есть вариант использования наемного транспорта;

— грузчиков, число которых также будет зависеть от объемов работ, как при погрузке продукции, так и при разгрузке сырья;

— бухгалтера. В зависимости от масштабов производства он может иметь неполную ставку. Есть также и такой вариант, как воспользоваться услугами аутсорсинга.

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Как сделать станок для пеллет

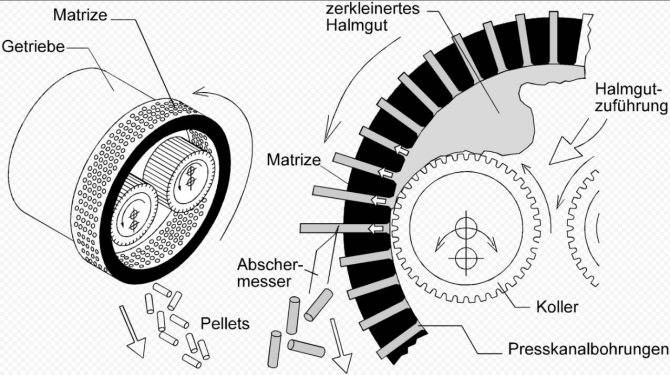

Здесь подразумевается пресс – гранулятор, который превращает сырье в небольшие цилиндрические изделия. Главный элемент этой установки – стальная матрица с отверстиями, сквозь которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Внутри него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

- Шнековые агрегаты – экструдеры. Принцип работы схож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Невзирая на высокую производительность, первый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, поскольку способен гранулировать разнообразные отходы в больших количествах.

Чтобы сделать второй тип пресса, вам понадобятся следующие детали и элементы:

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- катки из такого же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из стальной трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не менее 4 кВт.

Трудность заключается в том, что матрица и катки делаются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс необходима печь для закалки. О нюансах изготовления самодельных деталей и марках применяемых сталей рассказано в следующем видео:

Чтобы собрать прессовальный станок, нужно сварить раму из профильной трубы или уголков, куда впоследствии закрепляется двигатель с редуктором, а в верхней части – корпус самого гранулятора. Вал электродвигателя и хвостовик редуктора соединяются ременной передачей с таким расчетом, чтобы матрица вращалась со скоростью не больше 100 об/мин. Подробнее о процессе сборки рассказывается в видеоматериале:

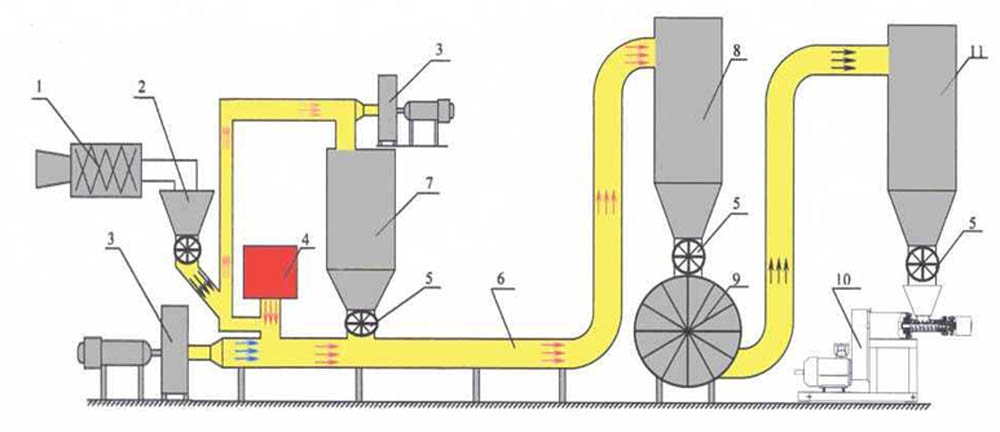

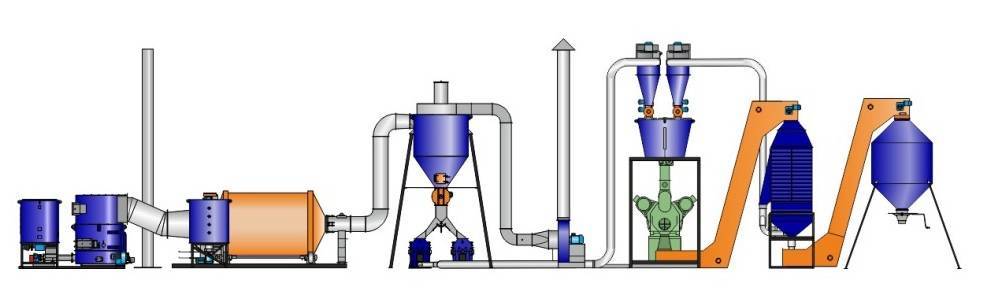

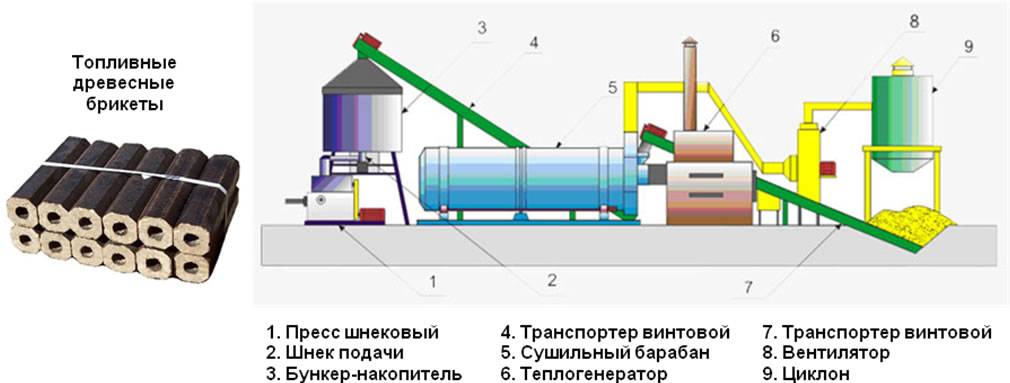

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

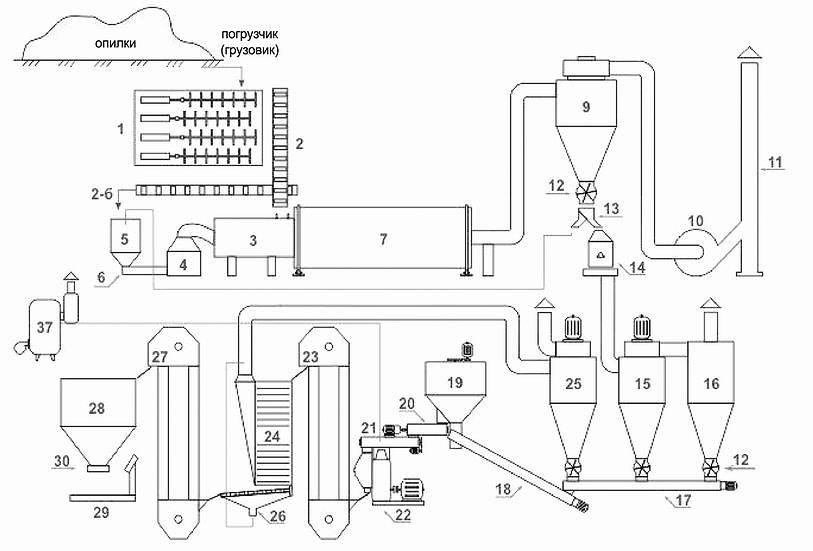

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

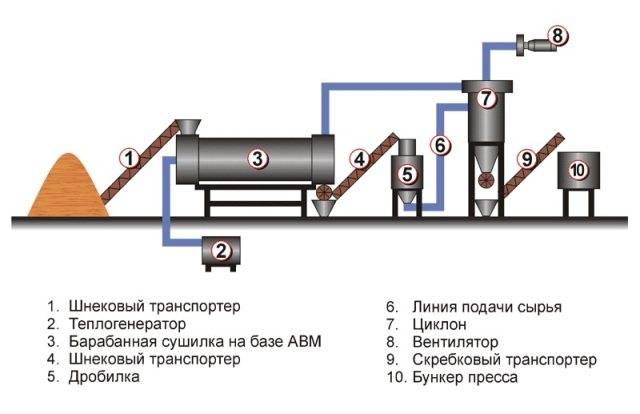

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс – один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

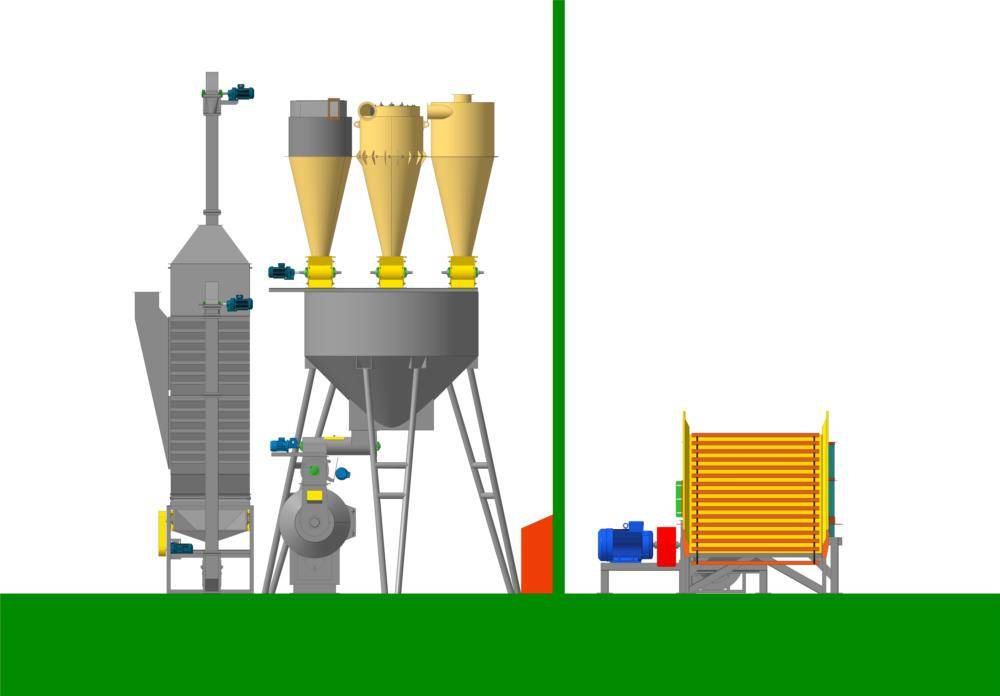

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

Сравнение технологий производства пеллет

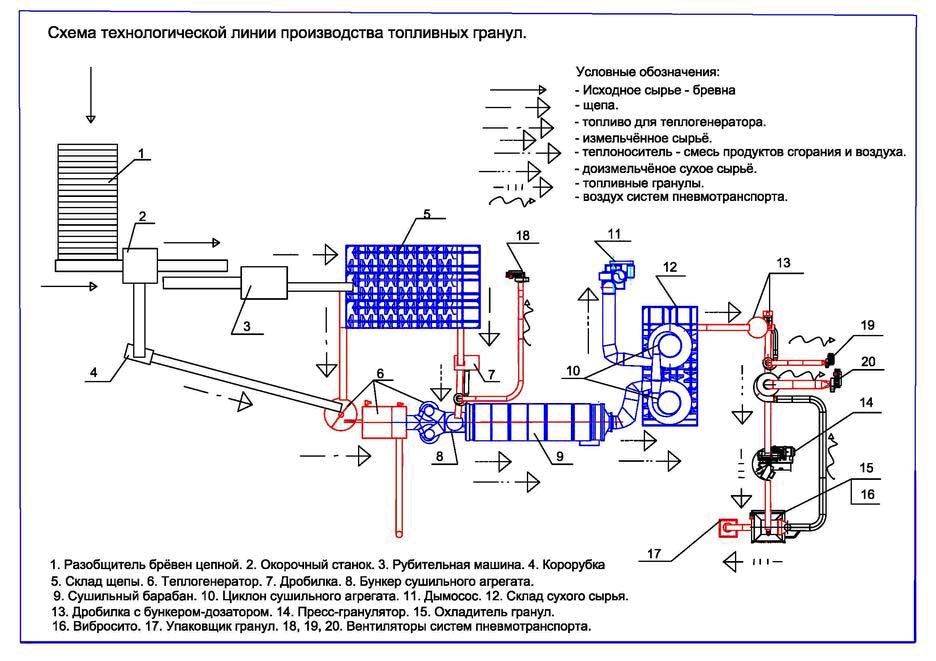

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Области применения

- Сжигание в промышленных котлах. Благодаря одинаковым размерам и однородной структуре гранул появилась возможность установки на котлы дополнительного оборудования, предназначенного для автоматизации подачи топлива;

- Сжигание в домашних печах и каминах. Низкий уровень зольности гранул позволяет успешно применять их для обогрева частных домов или коттеджей. При этом отсутствует необходимость какой-либо переделки обычных твердотопливных котлов;

- Применение в качестве топлива для костра. Небольшой вес и высокая теплотворность превращают пеллеты в удобное топливо для туристов, которое можно использовать для разведения костров на природе — в походных условиях или на пикнике;

- Наполнение туалетов домашних животных. Гранулы характеризуются хорошими поглощающими свойствами и активно впитывают влагу, вследствие чего их часто применяют в качестве наполнителя для лотков или подстилочного материала для клеток с домашними животными;

- Утепление строительных конструкций. Пеллеты насыпают в промежутки и пустоты между стенами и перекрытиями для дополнительной теплоизоляции помещений;

- Адсорбция жидкостей. В автомастерских и на АЗС древесные гранулы можно использовать в качестве посыпки на пол для быстрого поглощения технических или горюче-смазочных жидкостей;

- Мульчирование и удобрение. Садоводы укрывают пеллетами поверхность грунта вокруг растений для предотвращения быстрого охлаждения или пересыхания почвы. Кроме того, торфяные гранулы служат неплохим органическим удобрением, а древесные — субстратом для выращивания различных видов грибов.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей - С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство гранулятора с цилиндрической матрицей

В этом видео более подробные пояснения по процессу изготовления матрицы и роликов.

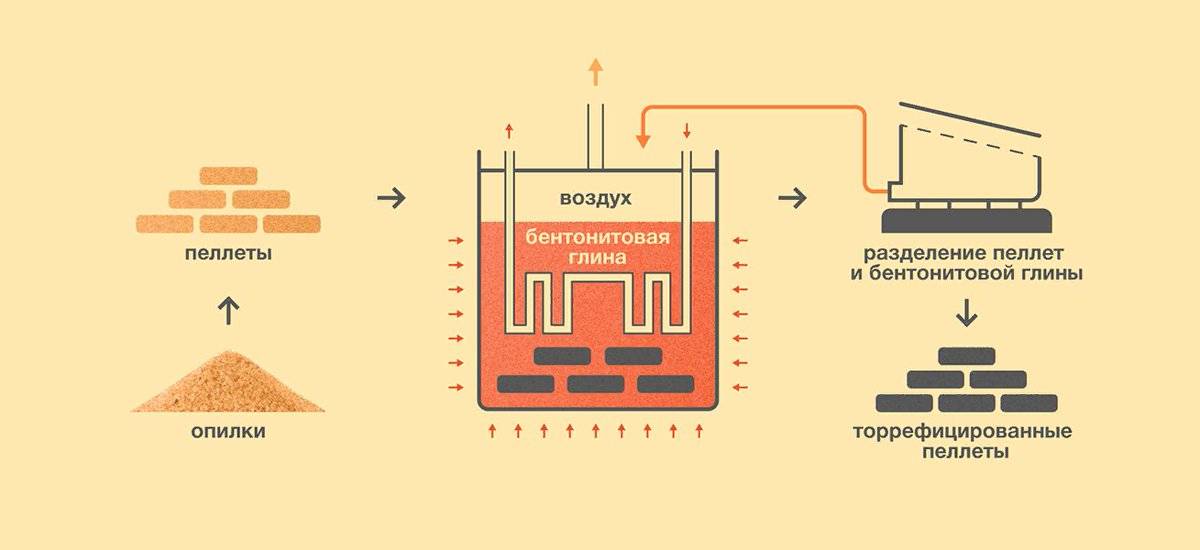

Технология промышленного изготовления

Сразу дадим ответ на второй животрепещущий вопрос: кустарно производить пеллеты можно, но очень непросто. Дело в том, что твердые гранулы диаметром 6—10 миллиметров и до 30 мм в длину получают методом прессования под большим давлением без использования связующих (клеящих) добавок. Этот процесс называется гранулированием, а специальные прессы, применяемые на заводах, носят название грануляторов.

Стоимость подобных аппаратов довольно высока, а ведь они являются лишь составляющей частью производственной линии. Но давайте обо всем по порядку. Итак, для изготовления пеллет используются следующие виды сырья:

- разнообразные отходы древесины – стружка, опилки, горбыли и так далее;

- стебли зерновых и других сельскохозяйственных культур – солома;

- лузга семян гречихи, подсолнечника, пшеницы;

- торф.

В заводских условиях производство пеллет выглядит так:

- Первичное сырье направляется в дробилку, где перерабатывается до мелкой фракции.

- Следующий этап – сушка. Частицы сырья доводятся до влажности 10% в барабанных либо аэродинамических сушилках.

- Главная стадия технологического процесса – грануляция. Смесь обрабатывается паром и продавливается сквозь множество калиброванных отверстий под давлением около 300 Атм.

- Полученные топливные гранулы охлаждаются и подаются на упаковку в мешки либо специальные автомобили (в зависимости от заказа и способа доставки).

Как уже было сказано выше, связующие составы в сырье не добавляются. Частицы слипаются в одну массу благодаря природному клею – лигнину, выделяющемуся при сильном сжатии материала. В результате получается высокоэффективное горючее для котлов с теплоотдачей от 4,5 до 5 кВт с 1 кг, влажностью не более 8% и максимальной зольностью 4%.

Так выглядят агропеллеты

Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

Станки и линии для производства гранул

линия по производству пеллет

Топливные пеллеты своими руками можно изготавливать на мини-грануляторах или производственных линиях. Мини-грануляторы оснащаются дизельным двигателем или электромотором. Первый можно перемещать, что очень удобно для изготовления гранул прямо на лесопилке. Второй очень габаритен и устанавливается стационарно. Максимальная производительность мини-гранулятора составляет 250 кг готовой продукции в час.

Основное оборудование пеллетного производства:

- измельчитель-щепорез;

- сушилка для сырья;

- пресс — гранулятор;

- охладитель;

- транспортер.

Измельчители

Могут быть дисковыми или барабанного типа. Барабанные измельчители используются на крупных производствах, второе их название щепорезы. Они могут работать со стволами толщиной до 30 см. Бревно подается по транспортеру в барабан с несколькими ножами. Во время вращения бревно разрезается, щепа подается на транспортер. Размер щепы 5 — 30 мм.

Дисковые измельчители подходят для работы с ветками разного диаметра и отходами древесины. Могут быть в форме прицепа или стационарного устройства. Ножи в таком щепорезе крепятся на диск и отрезают куски древесины.

Сушилки

При производстве топливных пеллет используются аэродинамические или барабанные сушилки. Аэродинамические работают с частицами до 3 мм диаметром. Используются на крупных производствах, в комплект входит теплогенератор.

Барабанные сушилки высушивают сырье крупной фракции:

- опилки;

- древесная щепка;

- торф;

- навоз;

- камыш;

- травяную массу.

Сушилка состоит из барабана, печи, контроллера температуры, вентилятора, воздушной завесы и щита управления. Рабочая температура в оборудовании барабанного типа может достигать 800 градусов Цельсия.

Грануляторы

Все оборудование для грануляции делится по производительности. Прессы с эффективностью в час менее 300 кг обычно оснащаются плоской матрицей и двигателем до 30 киловатт. Двигатель пресса может быть дизельным или электрическим.

Прессы с эффективностью более 300 кг в час оснащаются матрицами цилиндрического типа, максимальная производительность их составляет 3,5 тысячи килограммов гранул в час. Работают такие мощные прессы только на электромоторах.

Охладители

противоточный охладитель

Финальная стадия изготовления гранул своими руками — охлаждение. На производстве используются противоточные и жалюзийные охладители, различные по производительности. В жалюзийном оборудовании через щели в боковых стенках на гранулы выдувается поток воздуха. Как только охладительная емкость заполняется, срабатывает датчик и останавливается привод сортировки, двигающий транспортер. Производительность жалюзийных охладителей составляет до 2 тонн в час.

Противоточные охладители более мощные — до 20 тонн в час. Они представляют собой бункер охлаждения, механизм выгрузки, шлюза с электроприводом и воронки. Воздух попадает в бункер снизу через выгружную воронку. Заполнение бункера контролируется датчиками.

Упаковочные машины и транспортеры

Готовые гранулы насыпаются в мешки определенной емкости, которые запаиваются или зашиваются. Процесс происходит автоматически под наблюдением оператора.

Сырье и готовая продукция перемещается по цеху ленточными или шнековыми транспортерами. Шнековые меньше пылят, но работают медленнее ленточных.

Подробно об эффективности использования пеллет и их производстве в видеоролике:

Что еще можно сделать из опилок

Когда влажные отходы деревообработки невозможно высушить в силу разных причин, то спрессовать из них пеллеты не получится. А вот наладить кустарное производство брикетов вполне возможно, хотя надеяться на большую производительность не стоит. Сырые опилки смешивают с водой и каким-нибудь вяжущим веществом (например, глиной или обойным клеем) и потом формируют из них брикеты.

Правда, здесь тоже нужен хотя бы ручной пресс, а лучше – гидравлический. Примеры конструкций таких станков представлены на фото:

Настоящие заводские брикеты, как и пеллеты, прочно склеиваются лигнином под большим давлением, но в домашних условиях этого добиться невозможно. Оттого и добавляется в смесь клеящее вещество, а плотность изделий выходит низкая, как и удельная теплота сгорания. После прессования и высушивания на улице получаются легкие «кирпичики», что прогорают в печи довольно быстро.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы. При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.