Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6—16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

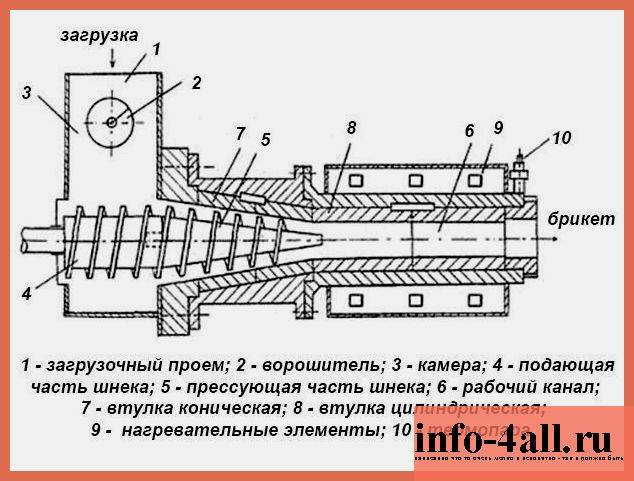

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Закладка и прессование полученной массы

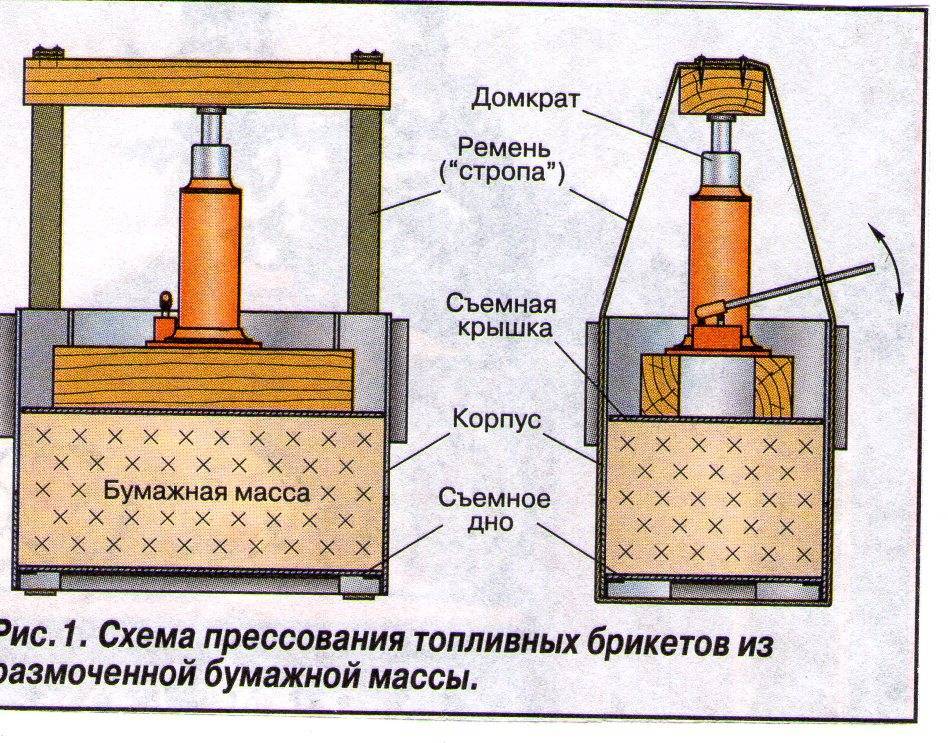

При помощи небольшого ведра получившаяся масса закладывается во все 4 отсека пресса, домкрат с платформами опускается вниз. Необходимо понимать, что отсеки должны быть заполнены под завязку. После того, как пресс выполнит свою задачу, брикеты будут высотой всего около 5 см.

ФОТО: youtube.comОтсеки пресса заполняются готовой массой из картона и угольной пыли

ФОТО: youtube.comОтсеки пресса заполняются готовой массой из картона и угольной пыли

Вращением ручки домкрата оператор опускает платформы вниз до упора. Вся отжатая вода сливается по жёлобу в ведро – она будет впоследствии снова использована.

Домкрат сконструирован таким образом, чтобы нивелировать усилия человека. Однако наступает момент, когда даже он не способен продавить платформы дальше. Тогда необходимо подождать пару минут, пока стечёт оставшаяся жидкость, и можно доставать почти готовые брикеты. Почему «почти»? Да просто им нужно основательно просохнуть. Пока они сырые, их можно сломать, уронив с высоты своего роста. А вот когда брикеты высыхают, их становится проблематично разбить даже молотком.

ФОТО: youtube.comПри помощи домкрата масса прессуется в брикеты

ФОТО: youtube.comПри помощи домкрата масса прессуется в брикеты

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

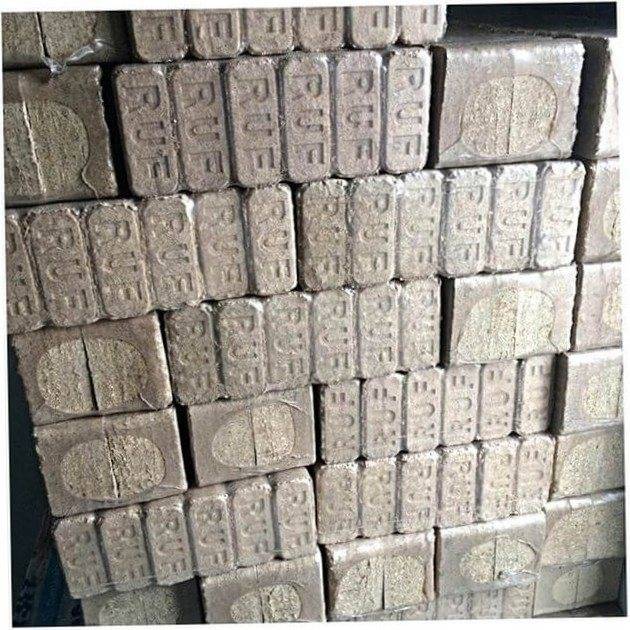

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Топливные брикеты. Популярные вопросы.

Что такое топливные брикеты?

Топливные брикеты в народе называют «евродровами», такое прозвище они получили за распространённость в западных странах, где использование экологичного и возобновляемого вида топлива ставится в приоритет. В России энергетическая проблема ещё не стоит так остро, но популярность биотоплива растёт с каждым годом, а спрос не него уже немалый. Бизнесмены, производящие топливные брикеты, находят потребителей среди владельцев частных домов, участков и заводов как за границей, так и на Родине.

Какое оборудование необходимо для создания топливных брикетов?

Технологическая линия включает следующее оборудование:

- сушилка – от 100 тыс. руб.;

- дробилка – от 100 тыс. руб.;

- пресс шнековый – от 250 тыс. руб.;

- шнек подачи – от 13 до 80 тыс. руб.;

- бункер накопитель – 50-100 тыс.;

- вентиляционное оборудование – 1,2 – 3,6 тыс. руб. за кв. м. с монтажными работами;

- теплогенератор – 150 тыс. руб.;

- циклон – 10-30 тыс. руб.;

- транспортер – около 200 тыс. руб.;

- пульт управления – около 10 тыс. руб.;

- машина для упаковки – 300-800 тыс. руб.;

- весы электронные – от 5 тыс. руб.;

31.10.2018

Сохраните статью, чтобы внимательно изучить материал

Общая информация о прессе для брикетирования

Оборудование выпускают в разнообразном исполнении. Развиваемое усилие варьируется в пределах от 500 до 3000 кгс/кв.см.

Примерная стоимость в рублях:

- мини-прессы – 70 000–100 000;

- модели бюджетного класса – 200 000;

- многофункциональные станки с большим ресурсом – от 300 000 до 1 000 000.

Самодельный агрегат можно изготовить в домашних условиях из подручных материалов.

Предназначение

Пресс сдавливает мелкофракционное сырье до его превращения в плотный брикет. Дорогие модели одновременно нагревают исходный материал до температуры в +150…300°С, что способствует выходу лигнина из растительных клеток.

Пресс сдавливает сырье в плотный брикет.

Конструктивные особенности: основные элементы

Главные составляющие пресса:

- Миксер. Перемешивает несколько видов сырья до состояния однородной смеси.

- Матрица. Придает сырью нужную форму.

- Пуансон. Оказывает давление на исходную массу.

- Рабочий механизм с приводом. Преобразует электрическую энергию в усилие сжатия.

- Станина. Основание, к которому крепят все компоненты.

Некоторые модели дополнительно оснащают нагревателем и ножом.

Принцип работы

Смесь поступает в матрицу, где подвергается давлению со стороны пуансона. Происходит уплотнение сырья с одновременной формовкой.

Принцип работы пресса для брикетов.

По принципу действия станки делятся на 2 вида:

- Прерывистые. В ходе производства многократно повторяют цикл: загрузка сырья – сжатие – выемка готового продукта из формы.

- Непрерывного действия (экструдеры). Подсыпка сырья и выдавливание продукта происходят постоянно, одновременно последний разрезают на бруски.

Оборудование для производства топливных брикетов

Несмотря на то, что топливные брикеты изготавливаются из недорогого сырья (отходов), оборудование для этого используется дорогостоящее и подходить к его выбору нужно серьезно. Из необходимого минимума придется приобрести такие машины:

| Наименование | Функция |

|---|---|

| Дробильный аппарат | Измельчает сырье до получения фракций нужного размера |

| Аэродинамичная сушилка | Высушивает щепу до установленной нормативами влажности |

| Ударно-механический или шнековый пресс | Прессует, придавая изделию заданную форму |

| Шнек подачи | Обеспечивает подачу сырья |

| Фильтр-циклон | Фильтрует циклонным методом |

| Тепло-генератор | Входит в состав сушильного комплекса |

| Пульт | Для осуществления производственного процесса |

| Ленточный транспортер | Для подачи сырья |

| Упаковочная машина | Для фасовки готовой продукции |

Кроме того, можно приобрести дополнительное оборудование для замены персонала при выполнении однотипной работы. Обойтись без него можно, но единожды вложенные средства помогут сэкономить ежемесячные затраты на оплату труда подсобных рабочих. Чем полнее автоматизация производственного процесса, тем меньше на него влияет человеческий фактор и тем стабильнее будет работа предприятия.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ :

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей

Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Подбор персонала

К данному процессу следует относиться серьезно. Необходимо произвести набор трудового персонала для нормальной работы предприятия. Численность рассчитывается в зависимости от производственных объемов, а также в соответствии с нормами функционирования оборудования и количеством рабочих смен.

Определение штатного персонала для выполнения работ производится при учитывании рабочего времени 365 дней в году в 3 восьмичасовых смены. Так, осуществляется поиск генерального директора, главного бухгалтера, начальника смены (наладчика оборудования), оператора производства, основных рабочих, вспомогательного персонала, водителей.

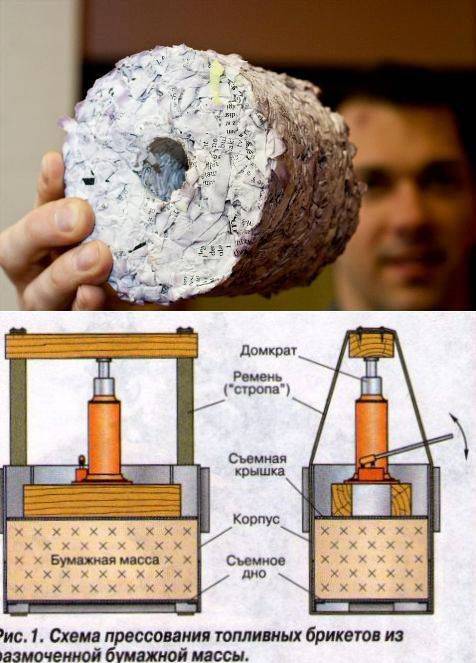

Извлечение брикетов длительного горения из пресса

После того, как домкрат поднят, снизу под отсеками открывается крышка, а брикеты выталкиваются при помощи колотушки. По внешнему виду это обычные чёрные кубики. На самом же деле, основательно просохший брикет может превратиться в уголь, который будет давать тепло в 4-6 раз дольше, чем берёзовое полено. И это при том, что затрат на изготовление такого топлива практически не требуется – лишь немного воды да электроэнергия для работы стиральной машинки.

ФОТО: youtube.comВот такие аккуратные брикетики получаются в процессе прессования

ФОТО: youtube.comВот такие аккуратные брикетики получаются в процессе прессования

Получившиеся брикеты длительного горения необходимо аккуратно сложить и перенести в сухое место. Там они будут «доходить» ещё пару-тройку дней. А вот после этого получившееся топливо отдаст большое количество тепла человеку его изготовившему. И не имеет значения, где они будут использоваться, в бане или для отопления дома.

ФОТО: youtube.comБрикеты необходимо аккуратно сложить и отправить на просушку

ФОТО: youtube.comБрикеты необходимо аккуратно сложить и отправить на просушку

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Формат

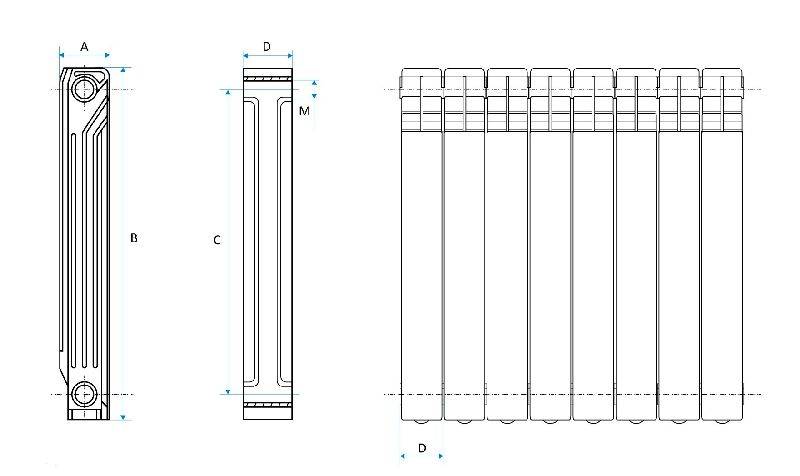

Брикеты различаются по формату и плотности. Это зависит от оборудования, на котором их прессуют. В зависимости от фильеры – выходной насадки, разделяют 3 вида.

- Пини-кей – имеют четырех или шестигранный формат с продольным круглым отверстием в середине. Отверстие предусмотрено для улучшения качеств горения. Этот вид лидирует по плотности 1,4 г/см³.

- Нестро – имеет сплошное круглое сечение. Некоторые производители специально подрезают грань, чтобы упростить выкладку в камине и евродрова не скатывались. По плотности нестро идут на втором месте 1,15 г/см³.

- Руф – прямоугольный параллелепипед. Формат удобный для топки твердотопливных котлов и печей. Плотность ‒ 0,8 г/см³.

Все 3 вида не отличаются по качеству, составу и массовой теплотворности. Единственный их недостаток ‒ цена, хотя если сравнивать с дровами не в массовом эквиваленте, а в тепловом, то выходит одинаково.

Что нужно знать о технологии

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Пресс для изготовления брикетов из опилок

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Сырьё для брикетов, как его подготовить

В качестве сырья для брикетов длительного горения используется обычный картон, который требуется вымочить в воде около полутора суток (можно больше). Перед тем, как замочить картон в ванной, его нужно нарезать полосами, так он лучше пропитается водой.

Сейчас многие недоумевают, для чего в подобных брикетах нужен картон, который очень быстро сгорает в огне. На самом деле, всё не совсем так. Вымоченный картон необходим как связующее вещество, вроде цемента в растворе. А сгорать он быстро не будет – пресс и угольная пыль сделают своё дело.

ФОТО: youtube.comКартон режется на полосы и вымачивается в воде не менее полутора суток

ФОТО: youtube.comКартон режется на полосы и вымачивается в воде не менее полутора суток

Иные способы и рецепты изготовления брикетов длительного горения

На самом деле, сырьём для подобного топлива может служить всё, что горит. Но всегда за основу будет браться размоченный картон. В любом случае, он так же вымачивается и измельчается в стиральной машинке (можно использовать дрель с насадкой-миксером, но так работа займёт слишком много времени). Разница же будет заключаться во втором составляющем. Вместо угля можно засыпать пару вёдер измельчённой листвы. Целыми листья засыпать не стоит – они не пропитаются бумажной массой, а значит, брикет будет расслаиваться и очень быстро (и дымно) сгорать.

ФОТО: youtube.comБрикет из картона с листвой – довольно хорошее топливо для печи

ФОТО: youtube.comБрикет из картона с листвой – довольно хорошее топливо для печи

Ещё один вариант – смешивание измельчённого картона с древесными опилками. Многие утверждают, что этот «рецепт» даже лучше, чем применение угольной пыли. Это вполне возможно, ведь опилок в составе будет почти в 4 раза больше, чем угля. А в остальном всё делается идентично первому варианту.

Общая концепция проекта

Хотя в нашей стране топливно-энергетическая проблема не приняла такой остроты, как в государствах Западной Европы, производство брикетов из опилок приобретает все больший размах. Причиной такой популярности данного бизнеса является высокая востребованность этого топлива за границей и растущая популярность внутри страны. Она объясняется, прежде всего, высокими теплотворными свойствами топлива. Например, если при сжигании обычных дров выделяется 10 МДж/кг тепловой энергии, то пеллеты дают 19 МДж/кг. Кроме того, затраты на организацию производства невысоки, а в качестве сырья для готовой продукции можно использовать отходы деревообработки.

Предлагаемый вашему вниманию бизнес-план по производству топливных брикетов с расчетами ориентирован на два года и имеет целью создание предприятия, которое позволит решать важные социально-экономические задачи:

- Организовать высокорентабельное производство.

- Создать дополнительные рабочие места.

- Способствовать поступлению налоговых отчислений в местный бюджет.

Финансирование проекта (приобретение технологического оборудования) осуществляется за счет получения заемных средств на сумму 1,8 млн рублей. Также привлекаются собственные средства учредителя для оплаты аренды производственных помещений. В стоимость проекта также включаются расходы на оплату труда специалистов.

Основные мероприятия проекта и сроки их проведения указаны в данной таблице:

| Этап / месяц, декада | 1 | 2 | ||||

| 1 дек | 2 дек | 3 дек | 1 дек | 2 дек | 3 дек | |

| Исследование рынка и потенциальных источников поступления сырья | + | + | ||||

| Проведение необходимых согласований и регистрация предприятия | + | + | + | |||

| Подписание арендного договора на производственные помещения и договоров на поставку сырья | + | + | ||||

| Приобретение технологического и инструментов | + | + | + | |||

| Ремонт помещения | + | + | + | |||

| Монтаж, наладка и испытания производственного оборудования | + | + | + | |||

| Оформление документов на ассортимент продукции | + | + | ||||

| Подбор специалистов | + | + | + | |||

| Заключение договоров с потребителями продукции | + | + | + | |||

| Запуск предприятия | + |

Перечень мероприятий, сроки их реализации, приводимые объемы расходов по проекту могут использоваться учредителями при ведении переговоров с инвесторами, представителями административных органов и иными заинтересованными лицами.

Жизненный цикл проекта составляет 2 года.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс. долларов для кустарного производства;

- для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.